Priorização de Processos de Negócio

Qualquer projeto de gestão de processos tem o seu desenvolvimento sob uma enorme pressão para criar valor e benefícios rapidamente. A questão-chave que invariavelmente surge é: “Que processo

abordamos primeiro?” A resposta a esta pergunta é muito importante, uma vez que os resultados obtidos com o primeiro processo melhorado podem definir o ritmo das fases seguintes, em toda a implementação.

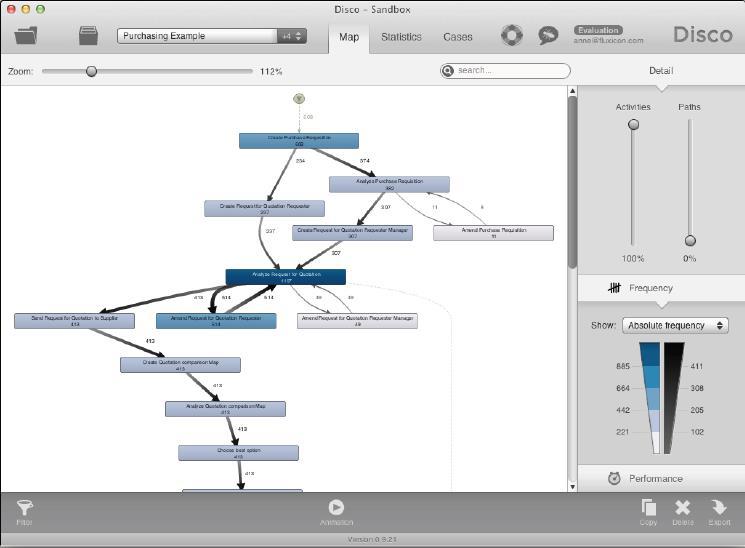

A forma mais rápida e atual de agilizar a gestão de processos é o Process Mining (uma técnica específica que utiliza registos de eventos dos sistemas informáticos, para permitir visualizar graficamente o funcionamento real de um processo de negócio). No entanto, mesmo para a aplicação desta ferramenta mais avançada, surge sempre a questão da prioridade: com que processo devemos começar?

A forma mais rápida e atual de agilizar a gestão de processos é o Process Mining (uma técnica específica que utiliza registos de eventos dos sistemas informáticos, para permitir visualizar graficamente o funcionamento real de um processo de negócio). No entanto, mesmo para a aplicação desta ferramenta mais avançada, surge sempre a questão da prioridade: com que processo devemos começar?

A questão é ainda mais pertinente quando se trata da abordagem mais recomendada para uma empresa que pretende mover-se mais prudentemente, passo a passo, no sentido de implementar um sistema de gestão POR processos. Referimo-nos à adoção inicial de uma abordagem de Gestão DE Processos que comece com uma identificação do processo crítico que deve ser priorizado face a uma iniciativa de melhoria de processos ou de automatização de tarefas. Adotando esta abordagem, sem ter como objetivo obrigatório alterar todo o sistema de gestão, devemos concentramo-nos na identificação do processo (ou grupo de processos) cuja melhoria pode trazer o melhor rácio custo/benefício para a empresa.

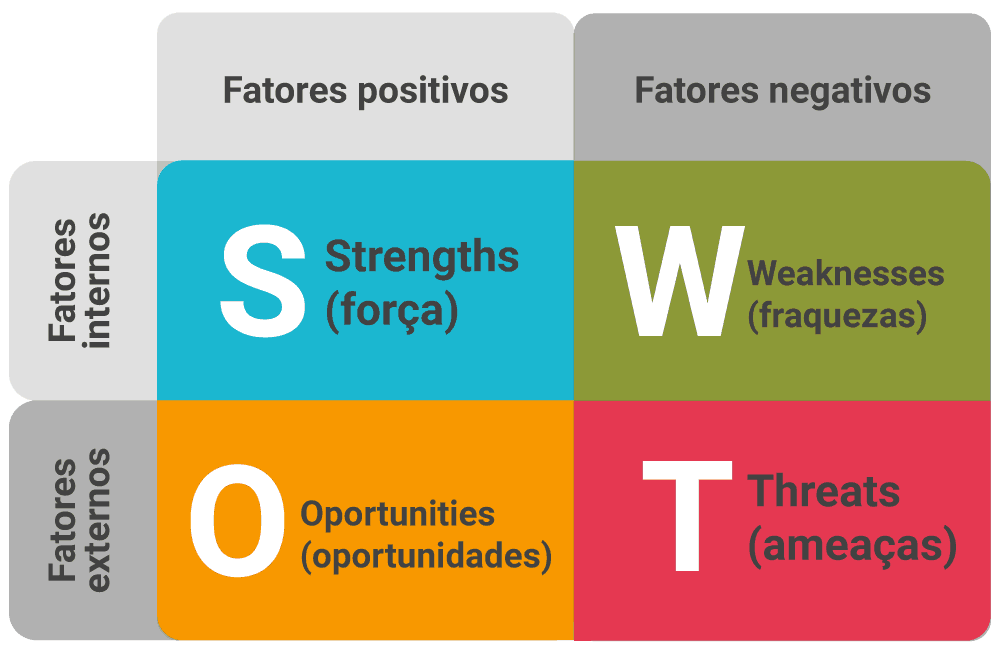

Sabemos que cada organização é um mundo, com as suas prioridades basicamente definidas de acordo com os objetivos de negócio estabelecidos, das suas Forças orientadas para tirar partido das Oportunidades que o seu mercado oferece, bem como das suas Debilidades (Fraquezas) que podem constituir riscos quando enfrenta as Ameaças do seu meio ambiente.

Não é possível criar uma fórmula ou receita que funcione em todos os casos, embora existam ferramentas no mercado para uma abordagem mais sistémica e abrangente; trata-se de sistemas matriciais padronizados que implicam a existência de um elevado nível de especialização na sua abordagem.

No caso da Gestão DE Processos, tal exercício de reducionismo (assumir que o mesmo tipo de enfoque é aplicável em todas as organizações) seria totalmente absurdo e ineficaz. Para abordar a gestão de processos sem recorrer à aplicação de sistemas integrais complexos de matrizes de priorização de processos, é perfeitamente possível e aconselhável recuperar a combinação de ferramentas mais tradicionais (como a análise da matriz DAFO (SWOT) já referida no parágrafo anterior) para reduzir a complexidade da análise e ir “ajustando o tiro”, começando pelos processos de alto nível e descendo aos processos mais operacionais e aos seus subprocessos, onde podemos encontrar as necessidades de melhoria de menor envergadura, que supõem uma menor resistência à mudança e um benefício evidente para a empresa.

Cadeia de valor e cadeia de abastecimento

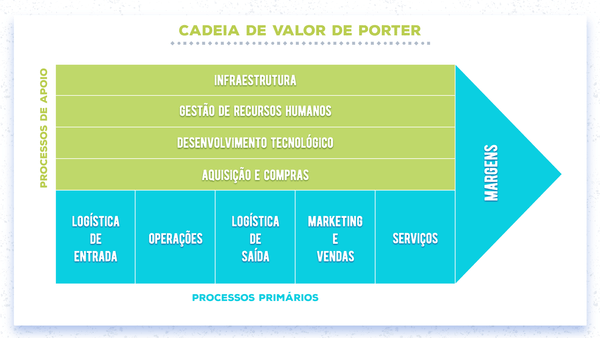

Uma vez definidas as debilidades e os riscos gerais de vulnerabilidade, assim como os processos inerentes onde as Fraquezas se podem fazer notar mais, podemos utilizar o conceito de Cadeia de Valor proposto por Michael Porter, adotando uma visão de processo da organização e categorizando inicialmente os processos em processos de suporte e processos primários.

Uma vez definidas as debilidades e os riscos gerais de vulnerabilidade, assim como os processos inerentes onde as Fraquezas se podem fazer notar mais, podemos utilizar o conceito de Cadeia de Valor proposto por Michael Porter, adotando uma visão de processo da organização e categorizando inicialmente os processos em processos de suporte e processos primários.

É mais um passo na redução da complexidade dos campos a examinar. Aqui já poderiamos ter avançado dois passos importantes na redução da complexidade e determinar, por exemplo, em que procesos primários existem maiores riscos.

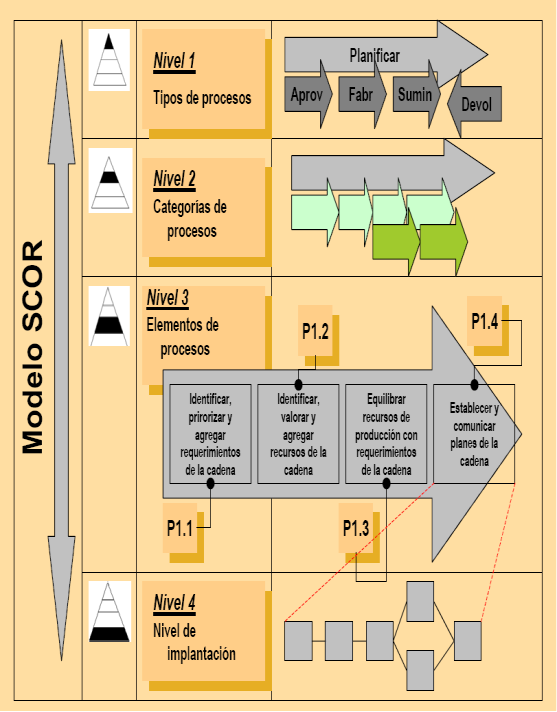

Por outro lado, é importante referir que a concentração na análise dos processos do modelo de Cadeia de Valor, principalmente nas interações entre os processos primários e os processos de suporte, não significa, de forma alguma, esquecer o conceito de Cadeia de Abastecimento e o modelo SCOR. Apesar da existência de uma complementaridade óbvia entre os dois modelos, a experiência na priorização de processos a melhorar recomenda a concentração nos processos de maior valor acrescentado.

Enquanto a cadeia de abastecimento envolve processos e atividades relacionadas com o desenvolvimento, venda e distribuição de produtos, a cadeia de valor está um passo à frente e relaciona-se com a forma de gerar ou acrescentar valor ao produto. Na cadeia de abastecimento, o produto é seguido da oferta até aos consumidores, enquanto na cadeia de valor os clientes são o ponto de origem; são examinadas as necessidades do cliente e, em seguida, analisa-se se a produção está a ser realizada em conformidade e como pode ser melhorada para atender as necessidades do cliente.

Enquanto a cadeia de abastecimento envolve processos e atividades relacionadas com o desenvolvimento, venda e distribuição de produtos, a cadeia de valor está um passo à frente e relaciona-se com a forma de gerar ou acrescentar valor ao produto. Na cadeia de abastecimento, o produto é seguido da oferta até aos consumidores, enquanto na cadeia de valor os clientes são o ponto de origem; são examinadas as necessidades do cliente e, em seguida, analisa-se se a produção está a ser realizada em conformidade e como pode ser melhorada para atender as necessidades do cliente.

No entanto, os 4 níveis de processos previstos no modelo SCOR (Nível Superior, Nível de Configuração, Nível de Elementos de Processo e Nível de Implementação) se estiverem bem definidos, são de máxima utilidade para a análise “top-down” (em maior detalhe) que também facilitará a identificação das melhorias a priorizar.

Pré-seleção dos processos

Uma forma de pré-selecionar os processos previamente identificados como candidatos a melhorias é examinar os processos de negócio a partir de uma perspectiva de “redução de desperdícios” que provém da filosofia LEAN. Temos de considerar principalmente os seguintes aspetos:

• Sobre produção: processos que produzem mais resultados do que o necessário ou processos com operações que continuam muito depois de deverem ter parado.

• Espera: Processos com períodos prolongados de inatividade. Isto pode acontecer quando uma tarefa anterior demora demasiado tempo a entregar a saída necessária para iniciar ou completar a próxima tarefa ou quando um participante no processo está indisponível, levando à criação de uma acumulação (funil).

• Defeitos: Defeitos que causam desperdícios ou reprocessamento podem indicar que um processo precisa de ser melhorado. Para além de defeitos físicos ou de fabrico, existem erros de entrada de dados ou reclamações de clientes que contêm problemas e pedidos de reparação.

• Processamento excessivo: inclui introduzir os mesmos dados em diferentes sistemas, fazer várias cópias dos mesmos documentos ou gerar relatórios que são de pouca ou nenhuma utilidade.

Continuando com o exemplo (ou suposição) anterior, já poderiamos ter avançado um passo mais na redução da complexidade da prorização de processos e estar em condições de determinar, através da experiência e da observação empirica, em que procesos primários, de maior risco, suspeitamos que existem os maiores desperdicios. E assim podemos continuar a pesquisa de processos (ou grupo de processos) críticos, dentro de uma lógica operativa…

Hierarquia de processos e subprocessos

A utilização de todas estas ferramentas ajuda-nos a criar uma hierarquia de processos e subprocessos (modelo de funcionamento lógico ou arquitetura de processos) cujo principal objetivo é ilustrar a interdependência dos processos (os que funcionam em rede) e identificar as áreas que mais beneficiariam com uma iniciativa de melhoria. Posteriormente, podemos identificar com mais segurança os processos mais críticos tanto para reduzir riscos e debilidades, como para impulsionar a entrega de valor.

Simplicidade na abordagem inicial

Todas as ferramentas referidas são válidas e não é absolutamente necessário usá-las na ordem descrita, sendo sempre imperativa uma adaptação às circunstâncias e ao contexto de cada organização. O principal objetivo é simplificar a identificação do processo, ou processos, que possam proporcionar o maior benefício, através da intervenção menos complexa possível, evitando assim a necessidade de começar com uma abordagem integral da gestão POR processos e arriscarnos a ter de pensar em encarar algo muito semelhante ao velho conceito de reengenharia.

A principal vantagem desta forma de trabalhar é permitir a familiarização progressiva da empresa com a modalidade da gestão por processos, sem correr o risco de uma expressão excessiva da resistência à mudança.

Não é um segredo que os grandes projetos de implementação sistémica dos sistemas de gestão POR processos têm uma elevada percentagem de insucessos, pelo que não é de estranhar que uma boa parte dos gestores seja resistente a escolher essa opção.

Process Mining

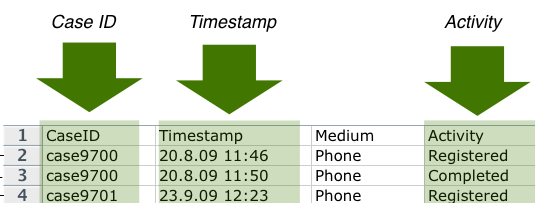

Finalmente, depois de determinado o menor grupo possivel de processos criticos interdependentes (cujas entradas podem ser as saídas de outros ou vice-versa), se a empresa puder disponibilizar os três elementos mínimos necessários para uma análise de acordo com esta técnica avançada (Identificação de Casos; Nome da atividade; Registo de Data/hora), será possível determinar através da metodología de Process Mining que permite uma visualização gráfica muito explícita e compreensível, qual dos últimos processos críticos, candidatos a melhoria, revela as ineficiências mais importantes que justificam a sua escolha como um processo piloto.

Erroneamente tende a considerar-se que estes dados só podem ser obtidos em empresas que tenham sistemas ERP/CRM extremamente avançados, mas tudo depende da rastreabilidade dos registos de eventos que o sistema de organização geral da empresa contempla. A capacidade e facilidade de obtenção dos dados não depende necessariamente do seu nível de informatização nem é sempre diretamente proporcional ao mesmo.

Um especialista em processos, familiarizado com as técnicas de Process Mining e Data Mining, saberá encontrar a melhor forma de reunir os dados necessários, mesmo provenientes de diferentes fontes, encontrando os “footprints” das diferentes actividades imprescindíveis para que o comportamento real do processo seja visualizável e facilmente apresentável para análise de todos os “stakeholders“.

Desde as tabelas das bases de dados de sistemas mais avançados até às informações mais tradicionais registadas nas folhas de Excel, pode ser possível extrair informação que permita analisar exatamente como os processos funcionam na realidade. Esta possibilidade poupa uma enorme quantidade de recursos que é tradicionalmente utilizado em reuniões e questionários feitos aos responsáveis pela execução de tarefas.

Embora os resultados de um exercício tradicional de descoberta de processo acabem por nos permitir modelar graficamente uma visão bastante aproximada do processo, não permitem uma total objetividade na análise do seu verdadeiro comportamento operativo, nem das causas objetivas de eventuais ineficiências, tal como nos permite a metodología de Process Mining.